Profile - CN496

CN496

直流电机综合参数测试仪

浙江大学系统科学与工程学系

Finals

[print]

Project

Name of Project: 直流电机综合参数测试仪

Contact Information

Name: 应鹏 E-Mail: duhuozhe@126.com Telephone: 0571-87952152 Mobile Phone: 13758255093 Mailing Address: 杭州市西湖区浙大路38号浙大玉泉校区电机工程楼202室

Contest Advisor

Name: 颜钢锋 E-Mail: gangfeng.yan@gmail.com Telephone: 13905810758

Members

No. Name English Name 1 应鹏 duhuozhe@126.com yingpeng 2 苏谢祖 suxiezu@gmail.com suxiezu 3 黄杰 huangjie02@163.com huangjie

Project Paper - view as Preliminary(2009/06/15), Final(2009/09/14), Draft, Latest

1. 设计概述 (Preliminary Paper)

1. 设计概述1.1设计意图直流有刷和无刷电机作为工控领域中最重要的执行元件,使用广泛,在电机的控制过程中,需要对电机的参数进行测试,电机参数准确与否对电机控制等方面具有重要的意义, 因此电机参数测试系统的研究既是一个理论课题也是一实用价值和个实际应用课题。转矩、转速、相电流、功率等是电机的重要特性,是衡量电动机或机械动力装置能否顺利起动和稳定运行的重要指标。电机参数能否精确测量,对电机高性能控制的研究具有重要意义。通过对其分析比较,能够得出控制方法的优劣以及正确与否。早期的电机参数测量所使用的方法基本为机械模拟式的,采用普通的指针式仪表,由人工读数、人工记录,然后由人工整理计算数据并描绘成曲线或编写试验报告。由于某些原因,如电源电压波动、频率波动、负载波动等因素,会使仪表的指针摆动,工作效率低;此外,由于读表的非同时性以及读数、记录、计算中的各种人为误差,造成数据分散性大,试验结果准确度低,试验重复性差。总之,早期的电机参数测试装置的缺点同其它指针式仪表一样,是模拟器件本身容易出现干扰和温漂造成的。随着电子技术和控制技术的发展,特别是单片机的广泛应用,促进了数字技术的发展,并成功应用到测量系统中,诞生了许多智能仪器。如转矩转速测试仪表可以测量电机在各种状况下的转矩、转速、输出功率等。这类仪器一般由单片机构成外加模数混合电路构成 ,测量精度高,采用数字显示,功能比较完备,提高了自动化程度。但是,随着电机性能和转速转矩测量要求的提高,对传统单片机和模数混合电路构成的系统的数据处理能力提出了新的要求,由于数据量的增大使得数据处理速度要求越快,另外试验过程中的读数同步等问题也没有很好的解决。但是,随着技术的日新月异,FPGA和SOPC的问世使这些问题都会得到相当程度的解决,由于SOPC并行处理的能力远超过传统单片机和DSP,所以其速度的优势是不言而喻的,此外其还可以将外围数字电路精简,整合进FPGA中,既提高了速度又提高了稳定性,使得系统的架构变为SOPC加模拟电路的形式,系统规模由此大大减小。此外,由于SOPC可以在硬件上自由添加各种通讯接口和协议,既可以使用传统的串口通讯,也可以使用USB或者以太网通讯,极大地丰富了通讯手段,能够满足各种通讯需要,便于应用在不同场合。1.2适用范围本课题针对高校实验室、研究所和工控设备生产厂商,设计一个直流有刷和无刷电机综合测试平台,可以应用于国防,工业控制,电力、交通、教学科研等涉及电机制造、电机控制和电机检修的应用领域。1.3选用FPGA器件的原因本设计选用Altera DE2-70作为开发平台,FPGA型号为Cyclone II EP2C70F896,逻辑门数量多达68416,并且有大容量的SRAM、SDRAM、FLASH、SD Card等存储器资源以及丰富的音频视频多媒体接口和多种通讯方式接口,可以进行深入全面的功能开发。此外,对于此开发平台,Altera提供了大量的教材和各种说明范例,非常便于开发。考虑到本系统会涉及到FFT、滤波、小波分析等数字处理方面的算法实现,这些算法硬件实现方法需要结合FPGA来实现,这就是FPGA的优势所在。此外,Altera提供的NiosⅡ软核系统可以根据我们的要求定制处理器,完成相应算法的软件实现。在FPGA内部可以实现多个处理器内核,通过将多个NiosⅡ内核集成到单个器件内,提高了系统设计的灵活度和效率。另外,使用FPGA可以精简系统,降低系统成本,提高系统稳定性。

(Revision: 2 / 2009-06-15 23:29:31)

2. 功能描述 (Final Project Paper)

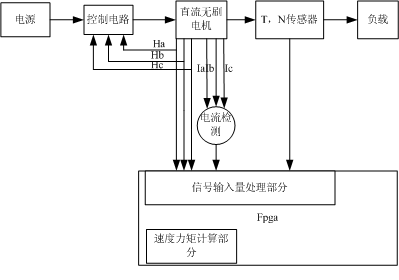

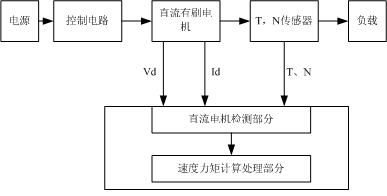

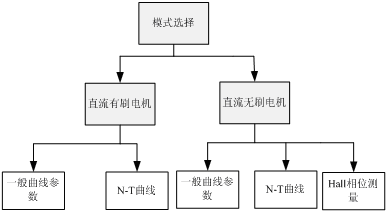

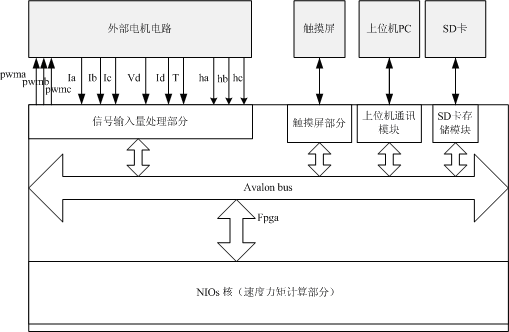

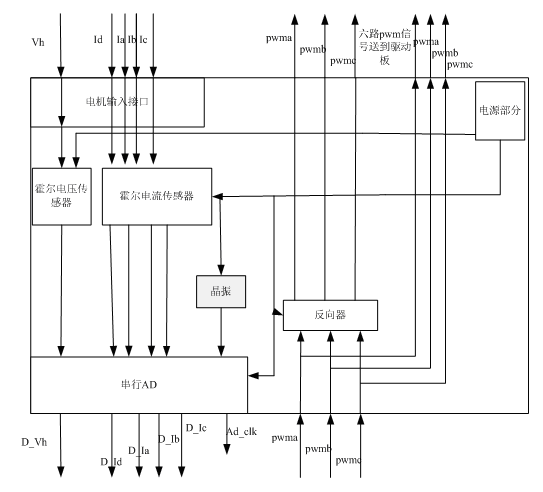

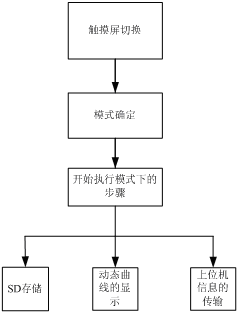

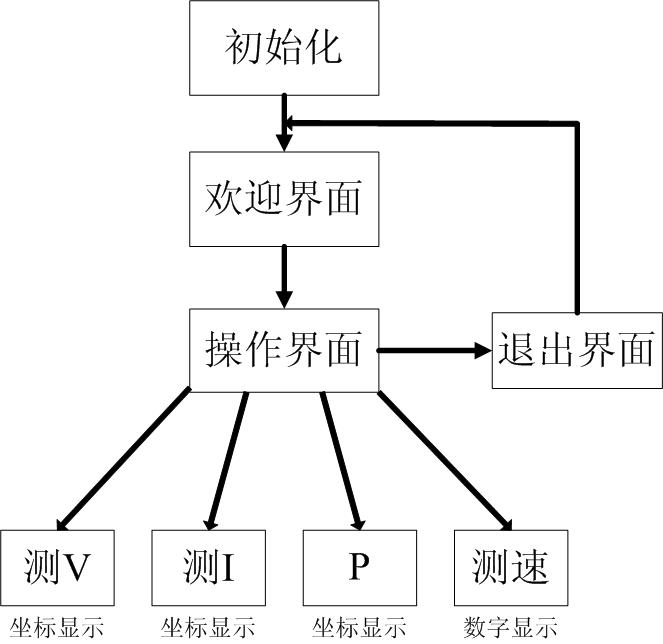

2.功能描述2.1.系统设计方案的选取和目的:本测试设备主要是针对直流有刷电机和直流无刷电机进行相关电流、电压、转矩转速以及功率等常见电机参数进行测量。图2.1和图2.2是针对直流无刷电机和直流有刷电机相关参数测试的结构图:图2.1 直流无刷电机系统测试框图图2.2 直流有刷电机系统测试框图从以上两个图可以看出,在直流电机参数测试系统中,系统主要分为信号检测和信号处理两大部分,其中信号传感和检测由外围模拟电路实现,信号处理部分主要由FPGA结合SOPC实现。由于电机参数的类同性,系统在不需要做大的改动下,可以较为轻易的拓展成三相异步电机或者同步电机参数测试平台。2.2主要功能描述在实际的操作中,使用触摸屏作为人机交互界面,用户通过菜单界面进行相应测量量的选择和设置,NIOS在得到确认信息后就调用相应的软核来处理这些输入输出信号,对电机进行相关参数的测量和计算,计算后的结果通过触摸屏显示出来,比如时间-力矩动态曲线,时间-相电流动态曲线,功率因素等,测量结果也可以存储在SD卡上,或者通过USB传送到上位机存储。下图是操作流程图2.3 操作的模式选择本测试系统主要有如下三个功能:●功能1 运行中电机参数测量及图文实时显示在本系统中,测试的直流电机的相关测量量和测量方法如下:1 母线电压(Vd) 经过霍尔电压传感器隔离后,使用串行ADC转换,将转换结果送入SOPC中进行处理;2 母线电流(Id) 经过霍尔电流传感器隔离后,使用串行ADC转换,将转换结果送入SOPC中进行处理;3 三相电流 (Ia、Ib、Ic)经过霍尔电流传感器隔离后,使用串行ADC转换,将转换结果送入SOPC中进行处理;4 转矩 (T) 通过测量转矩转速传感器输出两路模拟信号的相位差来实现;5 转速 (N) 通过测量转矩转速传感器输出模拟信号的频率来实现;6 负载功率(Pt) 通过T、N可算得到;7 总功率(P) 通过Vd,Id可计算得到;8 功率因素(Pμ) 通过Pt和P可计算得到;以上参量或通过ADC转换后直接得到,或通过FPGA高速实时计算后得到,这些量的值最后被送往NIOS软核,进行存储、计算、显示、通信等相应处理,触摸屏也可在电机运行时实时显示这些参数,以供用户直观参考。●功能2 直流电机N-T曲线测量测量步骤如下:1 用户连接好传感器、电机驱动等外部设备,在FPGA中,联入N、T的输入段引脚;2 通过触摸屏设置测试项为“N-T曲线测量”,确认“开始测量”,用户启动电机,并且慢慢调节电机的负载;3 在负载由大到小调节完成后,停机,按下“停止测量”;4 最后,按下“生成曲线”按键,就可以得到N-T曲线图。●功能3 无刷直流电机三相控制规律表的检测下面就是一个无刷直流电机三相控制规律表,只有有了这张表的信息,用户才能对电机进行编程控制。

3.这样的三组脉冲信号(高电平大概持续100ms),控制外部直流无刷电机转动,每次转换间隔1s,期间同时检测hall器件的输入值。这个过程持续三次,由hall的输入到nios核可以推算出这个电机的对应的控制相序。相序表在测试完成后通过触摸屏显示给用户。并且会存储到sd卡中。

(Revision: 2 / 2009-06-15 23:30:02)

3. 性能参数 (Final Project Paper)

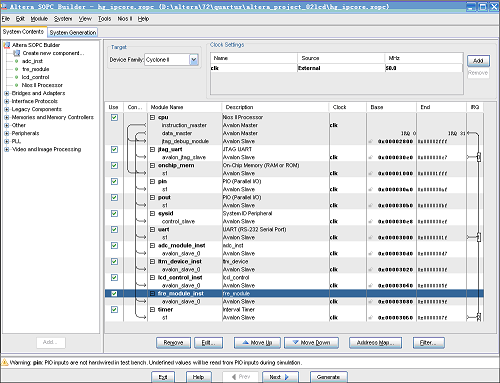

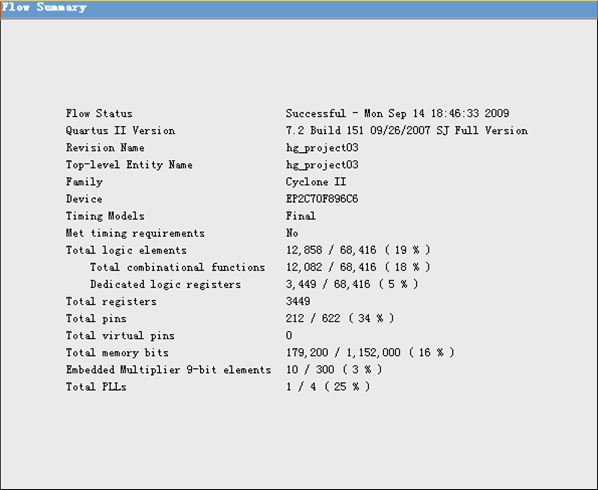

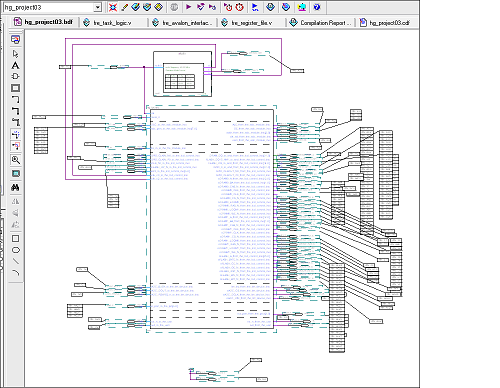

1、 DE2-70开发板资源使用情况

1) FPGA: Altera Cyclone II EP2C70F896C6N;2) SDRAM: 32MB×2;3) SSRAM: 2MB;4) FLASH: 8MB;5) RS-232接口;6) 开关、按键、 LED、GPIO1、GPIO0;7) TRDB-LTM 800×480 4.3英寸LCD触摸屏2、FPGA资源使用情况我们此次设计利用FPGA资源的情况如图所示。顶层图设计:我们主要配置了各存储器接口、定时器、UART串口、GPIO以及各种I/O口,自己写的组件有液晶控制组件,触摸部分控制组件、ad0809控制组件、频率计组件。本系统使用了两个GPIO、串行接口及多种相关外设,以SDRAM作为采集图像的帧缓冲区,SRAM作为图像处理缓冲区,FLASH用于存放图像。SOPC系统组件如图所示。 3、系统参数模拟输入:8路模数转换时钟:100khz测量参数:霍尔信号(1路)、相电压(2路)、相电流(2路)、其余模拟量4路显示刷新率: 50M/2/(1016*515)=47.7hz(使用二分频的时钟去计数刷新,每一帧图像需要1016*515的时钟。显示参数内容:控制器设计显示。将NIOSII软核处理器加入后,FPGA的功能有了极大扩展,把以往需要外部控制单元做的工作全部集成到一片FPGA中,使用SOPC可以随时删减与添加模块。同时,NIOSII软核对低速控制、外设访问复杂、外设众多、修改频繁的操作具有较好的兼容能力,且与FPGA I/O口众多的特点相一致,使得软硬件的设计过程中不用再单独考虑FPGA和控制单元的工作协调及接口问题,所有数据处理、命令控制、时序协调、并行串口、低速高速设计都集中到一片FPGA中,利用它众多的I/O口,简单地完成系统设计和软件编程。系统利用FPGA中的逻辑单元、乘法器和片上存储器等资源对软件算法进行加速,达到了非常好的性能提升效果。丰富的硬件资源以及先进的SOPC设计架构,实现系统性能的最优化。(Revision: 2 / 2009-09-15 22:43:34)

3、系统参数模拟输入:8路模数转换时钟:100khz测量参数:霍尔信号(1路)、相电压(2路)、相电流(2路)、其余模拟量4路显示刷新率: 50M/2/(1016*515)=47.7hz(使用二分频的时钟去计数刷新,每一帧图像需要1016*515的时钟。显示参数内容:控制器设计显示。将NIOSII软核处理器加入后,FPGA的功能有了极大扩展,把以往需要外部控制单元做的工作全部集成到一片FPGA中,使用SOPC可以随时删减与添加模块。同时,NIOSII软核对低速控制、外设访问复杂、外设众多、修改频繁的操作具有较好的兼容能力,且与FPGA I/O口众多的特点相一致,使得软硬件的设计过程中不用再单独考虑FPGA和控制单元的工作协调及接口问题,所有数据处理、命令控制、时序协调、并行串口、低速高速设计都集中到一片FPGA中,利用它众多的I/O口,简单地完成系统设计和软件编程。系统利用FPGA中的逻辑单元、乘法器和片上存储器等资源对软件算法进行加速,达到了非常好的性能提升效果。丰富的硬件资源以及先进的SOPC设计架构,实现系统性能的最优化。(Revision: 2 / 2009-09-15 22:43:34)

4. 设计结构 (Preliminary Paper)

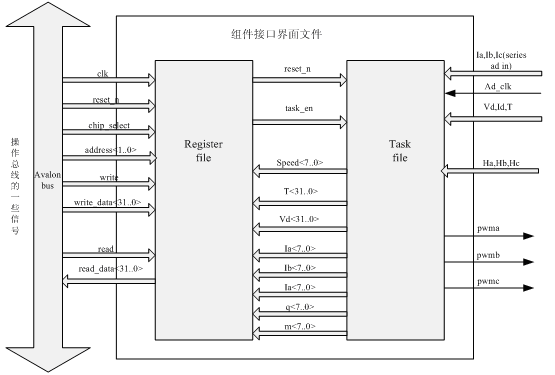

3 设计结构3.1系统主要框架设计:系统设计充分利用Cyclone II芯片以及DE2开发板硬件资源。主要硬模块为:触摸屏控制模块、上下位机通信模块、SD卡存储模块、电机信号处理模块。主要软模块为:基于Verilog HDL的电机输入信号预处理模块、基于NiosII 的电机参数处理模块、基于Verilog HDL的触摸屏模块、基于Verilog HDL的SD卡文件处理模块、基于Verilog HDL的上下位机通讯模块。下面是本次设计的主要硬件结构框图:图3.1 系统整体结构框图图3.2 信号采集电路信号采集电路联系着电机部分和开发板,实现强弱电隔离,将强电转换成弱电信号,并且将模拟信号经过ADC转换后得到数字信号后送入FPGA开发板中,数字量和开关量如转矩转速等直接送入FPGA中。如图3.2所示,电压模拟信号送入霍尔电压传感器,转换出的弱电压信号送入串行ADC中转换。电流信号也一样的,送入霍尔电流传感器后经ADC转换成串行数字信号。电压霍尔传感器选用HNV100c,可测量电压范围0-200V,输出电压信号0-5V。电流霍尔传感器选用HTY100p,可测量电流范围0-300A,输出电压信号0-4V。这两种传感器皆为无接触的测量方式,不影响原电机电路。可以有很好的效果。输出的PWM信号也直接送入驱动控制板的PWM控制信号中。其中,信号输入量处理部分是很重要的一个模块,这个模块的组件结构图如下:图3.3 信号输入预处理部分结构本系统是一个综合性的直流有刷和无刷电机参数测试平台,可以对直流电机的相关性能进行评估,兼有检测无刷直流电机三相控制规律表的功能。3.2主要算法流程的设计本系统中设计到的算法和流程有:基于Verilog HDL的电机输入信号预处理模块包括串行AD信号的提取算法、Hall信号的提取算法、开关量的检测算法、PWM的输出算法。还有触摸屏、SD卡的读写控制、上下位机通讯控制这些部分,都是由Verilog编写,作为Nios系统的一个外设进行处理。Nios软核的软件主要进行控制功能,使用各个软模块协调工作,主要流程如下:图3.4 nios II主要软件流程(Revision: 2 / 2009-06-15 23:39:48)

5. 设计方法 (Final Project Paper)

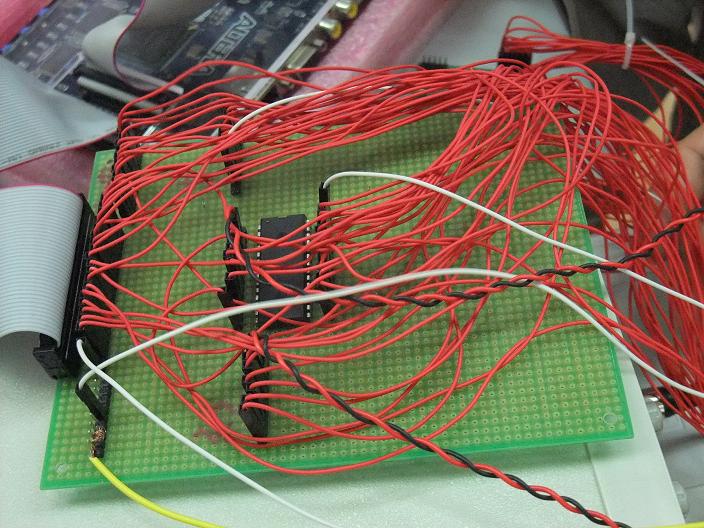

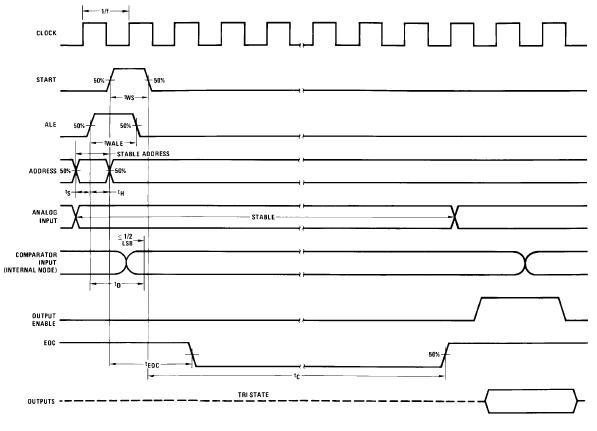

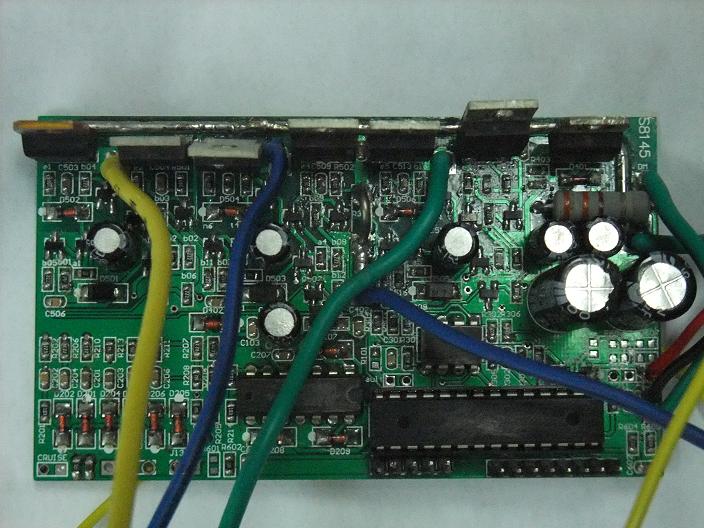

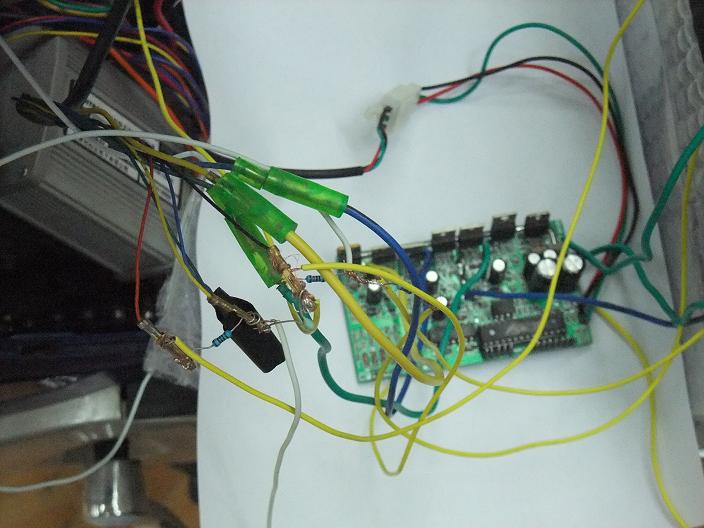

1、SOPC结构分析(1)液晶组件:将液晶控制部分写成组件的形式供niosII上层调用。(2)触摸部分组件:将触摸部分得到的x、y值进行提取,译码,然后提供给niosII上层调用。(3)ad0809控制组件控制外围ad0809的采样组件,这样就可以将多达八路的ad信号采样进来进行处理,这八路信号可以是相电压、相电流等模拟信号。采样进入后在液晶屏上直观的显示出来。(4)频率计部分组件频率计,用于测量外部频率开关信号的频率,这个频率信号在电机控制中一般是霍尔传感器给出的方波信号。(5)串口用于调试使用。(6)IO接口用于调试使用。2、操作流程如图所示。3、触摸屏模块触摸屏模块主要将它分成了两部分来编写,一部分是触摸部分,还有一部分是显示部分。触摸部分主要是对触摸屏出来的spi信号进行解码,提取出触摸后的x、y的数据,这部分主要根据液晶部分提供的例程编写而成,写成niosII上层方便调用的组件形式进行应用。液晶部分主要是让上位机方便的控制显示内容而设计的,参考了液晶给出的例程,然后根据自己的需要进行了一些修改,比如要在彩色的图片中的某个区域进行打点描绘波形等。液晶的静态背景彩色图像都是存储在flash中,动态的显示字符还有打点的程序都是在组件内部实现的,上层的打点只需向特定的地址写入要打点的高度和横坐标即可。而字符的显示就像字符型液晶一样方便控制,只需要写入地址和字符对应的编码即可。3、数据采集模块数据采集模块主要使用ad0809进行模拟量的检测,数字量直接使用电平转换芯片进行电平转换送入fpga的io口中进行测频等操作。所以无论是有多少模拟量输入,只要采集模块输入部分足够大即可满足信号采集的要求。对ad0809的控制组件实现了控制ad多路选通采样的要求,采样时钟采用100khz,最高采样率为10khz,上位niosII通过读写操作即可得到实时的某通道的电压信号。AD0809时序如图所示。4、测试部分使用无刷直流电机作为我们的测试平台,对我们的系统进行测试。下图是我们的无刷直流电机。下图是控制板。我们实验要测的模拟量和数字量就从这块板子上获取。三相电压就从三相电压线上获取,输出分压后介入adc0809中。下图就是截取信号的图,开关信号霍尔传感器出来的数据也从那里给出,送到fpga板中测频。得出转速。5、SOPC技术优势我们运用SOPC的设计方法,基本实现了预期目标。在系统设计过程中,SOPC概念在以下几个方面得到了体现:1)系统的自定义性由于Nios II是软核处理器,具有可裁剪的特性。我们利用这一特性添加了触摸屏和ADC模块。在开发的过程中可以自定义指令,是程序执行效率最大化。2)设计的模块化SOPC技术设计便于层次化,较好的良好的模块化支持使得设计过程的多个软硬件工作同步进行。可以同时进行多个模块的开发而不影响模块间的连接,缩短了整个产品的开发周期。就像触摸屏部分本来是一个整体的部件,不过由于触摸部分和液晶部分的相对隔离控制,所以可以分为两个组件进行控制。这样有利于项目的细化分工。3) 实现方式多样化利用SOPC概念进行系统设计的时候,系统实现方式是多种多样的,实现一某项功能,既可以采用软件方法制定,也可通过自定义用户外设形成硬件。在实际的开发中发现,在开发中尽量应该简化niosII上层的软件量,将大量繁琐的控制转交到下面的组件去完成,这样可以减轻控制的复杂度,更加有利于系统的模块化和鲁棒性。

(Revision: 2 / 2009-09-15 22:52:31)

6. 设计特点 (Preliminary Paper)

4. 设计特点1、SOPC的设计理念贯穿设计过程,实现处理器与硬件的无缝接合,利用FPGA内部的逻辑和存储器资源,分担数据处理、外设访问、外围及内部逻辑控制等工作。配置灵活性高,减少了硬件电路的面积和复杂性,降低了软硬件设计的成本。2、使用定制指令实现软件性能优化,由于NiosⅡ软核处理器本身的主频并不高,通常的C程序在其上运行得不到很高的执行效率,定制指令很好的解决了这个问题。定制指令在完全不改变原来软件结构的情况下实现软件性能的大幅度提升。3、适用性强,可对多种电机的性能参数进行检测,同时具备控制功能,设计实现了当前市面上诸多电机测量仪器所没有的直流无刷电机hall相序检测功能。市面上电机的一些重要参数不是模拟量就是数字量,所以这款针对电机产品的手持设备稍加改动就可以变成一款针对特殊用途电机的测试产品,电动车是国家现在重点扶持的产业,对于电动车的相关检测以后的需求将会越来越多,所以sopc的灵活性正好适应了这个产业的发展方向,可以很快速的新产品进行开发和设计。4、与上位PC机进行高效通讯,具备较高的可扩展性。5、通过触摸屏与系统进行交互,实时数据和曲线图会在屏幕上显示,操作方便可靠,具有直观的图形界面与方便的人机交互功能。(Revision: 3 / 2009-09-15 22:36:59)

7. 总结 (Final Project Paper)

首先,感谢2009 ALTERA 亚洲创新设计大赛提供了良好的平台让我们实现自己的设计,我们将本次设计的相关结论总结如下:SOPC设计具有相当大的自由度,我们可以自行定制系统与模块、设计IP,自顶向下,并行设计。所有的模块比如液晶显示、触摸屏控制,还有adc芯片的控制,全部可以做成模块化的组件由上层调用。虽然在组件的编写这一块会有些麻烦,不过便于模块化分工,各模块的独立性加快了开发的进程。在完成设计的过程中,我们熟悉了SOPC的设计方法,对Nios II软核系统有了更深的认识,自行调试设计了触摸屏交互模块,对电机相关参数进行了实时测量和显示。本次设计基本实现,部分细节功能需要进一步完善。在设计中遇到诸多硬件、时序和图像处理方面的问题,在团队的集体努力下将这些问题一一解决。积累了FPGA设计的经验、锻炼了分析解决问题的能力、建立了成员间的默契配合。本电机参数检测仪实现了电机参数的检测,可以针对绝大多数的电机。在电动车成为国家重点发展的项目的背景下,各种电动机参数测试仪必将拥有广阔的市场前景,而sopc 的灵活性又会赋予这个产业灵活的元素,可以最快的开发出具有针对性的测试仪器。这也是我们进行sopc开发电机参数测试仪的初衷。在2009 ALTERA 亚洲创新设计大赛的大框架下,依据ALTERA良好的支持,我们基本实现了自己的设想,实现了FPGA在电机测控领域的应用。感谢大家的支持和鼓励。(Revision: 3 / 2009-09-15 23:02:15)

.jpg)