Profile - CN135

CN135

桥梁检测系统无线智能终端

哈尔滨工业大学通信工程

Advisor

Name: 沙学军

Members

No. Name English Name 1 蒋子天 Jiang-Zi-tian 2 洪泓 Hong-Hong 3 梁尧 Liang-Yao

Project Paper

1. 设计概述 (Preliminary Paper)

设计概述

1 设计意图桥梁检测技术作为一个应用性研究方向,是桥梁健康监测这一大型综合智能型决策系统设计的关键所在。从某种意义上讲桥梁检测技术,特别是借助于现代化高技术的检测手段的无损检测技术,体现了一个国家桥梁工程的水平。近年来,国内外桥梁倒塌事件时有发生,从美国明尼苏达首府明尼阿波利斯市跨河立交桥突然倒塌到湖南省凤凰县沱江大桥倒塌,桥梁安全问题更加受到人们的关注。另外,前不久在我国四川发生了严重的大地震,地震毁坏了许多桥梁,给人们的救援和生活带来了极大的不便。由于桥梁倒塌,彭州市10万群众被堵在山中,救灾人员和物资无法运入。因此桥梁的防震等级测量技术也越来越受到重视。现有的桥梁有线检测系统由于布线复杂及测量精度受布线影响较大等原缺点,在实际使用中受到了较大的限制;而采用无线传感器的检测系统由于内部网络设计复杂、阻塞现象较为严重且成本较高等缺点,也不适合于大规模的桥梁检测。为了克服桥梁大型检测带来的诸多麻烦,急需研制一种功能强大且使用方便的智能桥梁无线检测系统。智能桥梁无线检测系统分为数据采集节点和控制中心两部分。数据采集节点主要负责数据的采集,利用现有的拾振传感器已经可以制造出高精度的数据采集接节点,只要加上无线模块就可实现无线传输功能,因此它并不是智能桥梁无线检测系统的关键;控制中心负责系统通信协议的实现、后期数据的存储处理以及人机接口等功能,它作为操作员手中的一个智能终端,将买足操作员的一切操作需求,是实现智能桥梁无线检测系统的关键。本次设计的意图是在Nios® II处理器的平台上实现我们研究提出的一种实用的智能桥梁无线检测系统的控制中心,简称为无线智能终端。利用实验室已设计完成的桥梁无线检测数据采集节点配合无线智能终端一同工作,对大型桥梁进行检测。无线终端不仅负责数据的接收和发送,而且提供人性化的操作界面,并完成后期的数据处理,完全取代了传统测试时PC机的功能,使实测时完全不用考虑由于PC机供电能力不足等缺点带来的一系列限制,为用户提供了一种便携、高效、功能齐全的测试平台。2.使用范围及用户群本设计主要用于需要对大型桥梁进行维护和监测的交通管理机构和科研院所,同时也适用于进行桥梁建设的施工单位和评估机构。由于本设计采用了Nios II处理器,很好的将电子和无线技术融入到了交通行业中,也非常适合于高等院校作为相关专业教学设备。3.采用本款DE1开发板的优势首先,Nios II软核系统的性能是可以根据用户需求来进行裁定的,用户可以自定义组件并通过Avalon总线和Nios II软核相连,从而定制自己的系统,与固定的处理器相比,在较低的时钟速率下具备更高的性能。具有丰富的IP核库,方便用户设计,有效的提高系统的运算能力。并且由于HAL系统库和ANSI C标准库的结合提高了程序开发的效率,缩短了设计和调试的周期。其次,Nios II IDE开发环境集成了可移植到Nios II 处理器的uC/OSII操作系统,方便我们直接利用该操作系统完成系统的功能设计及功能行扩展。另外,ALTERA公司提供的丰富IP核,提高了用户的开发效率。再次,DE1开发板上提供了资源丰富的FPGA、大量的存储设备以及SD卡接口,这不仅使我们可以自己定义逻辑来加速数据处理算法的实现,而且解决了长时间测量时大量数据存储的问题。最后,Nios II C2H编译器能够将对性能要求较高的C语言程序自动转换为硬件加速器,集成到基于FPGA的Nios II子系统中,与没有加速的软件相比,性能上提高40倍以上。(Revision: 2 / 2008-06-12 20:09:49)

2. 功能描述 (Final Project Paper)

二功能描述桥梁检测是现代桥梁工程中所必须的结构可靠度和工程抗震性能考察的关键步骤。通过使用分布式数据采集节点,测量桥体主要承重区域的各项指标,所有传感器获得的数据经无线信道传至我们设计的无线智能终端,可实现现场数据采集,分析和显示。桥梁无线检测系统可以简化桥梁检测步骤,降低测量成本和周期;无线智能终端和无线数据采集节点使测量工作更高效,同时由于可采用蓄电池供电,大大提高了可持续作业的能力,应用前景良好。

本设计硬件主要包括DE1开发平台、LCD触控屏、与UART接口的无线收发模块、SD卡、便携式电源和蓄电池。系统功能如图2-1所示,主要包含以下5个功能:

图2-1 功能图1.数据采集节点控制功能。主要负责根据用户指令控制数据采集节点的工作,并实现指令和数据传输时的通信协议,包括指令帧的组装、数据帧的卸载、信道纠检错等。2.无线的数据收发功能。通过设计单独的无线收发模块,将与节点之间的指令与数据传送移至无线射频信道进行传送,功能包括信道频率的选择,射频包组装与拆解,CRC校验,信道监听,地址识别,与控制终端串口通信等。3.数据处理功能,数据的时域和频域处理是本设计的核心算法部分,包括时域数据的均值和方差计算及FFT运算等。用Nios II强大的运算能力,大部分算法由此软核运行C代码实现,同时使用C2H提供的硬件加速功能实现算法中最复杂的部分,大大提高数据处理性能。4.LCD用户图形界面:设计中使用高分辨率彩色LCD触控屏,实现可视化操作界面,根据用户需要,提供各节点震动频谱的动态显示,同时通过触控操作,对界面进行节点选择、启动和接收等控制操作,直观简便。LCD的IP核以Avalon从设备的方式接入Nios II处理器。采用Micrium公司提供的uC/OS II配合GUI实现良好的人机界面和任务管理。用户可以方便地在界面上进行控制操作,并实时观察频谱变化,根据桥梁结构与节点位置,对桥梁稳定性进行分析。5.遥测数据存储功能:由于每个无线智能终端下可带多个数据采集节点,因此遥测数据量较大,需要比较大的存储空间,故采用市面上常见且低廉的SD卡作为存储载体。SD卡的数据管理通过移植的uC/FS文件系统进行管理,使得系统的扩展性和数据与其他平台设备的兼容性得到提高。

注:本作品功能示意视频,由下方链接可获得(进入http下载页面,点击“这里”,即可下载)。

(Revision: 8 / 2008-09-11 15:48:48)

3. 性能参数 (Final Project Paper)

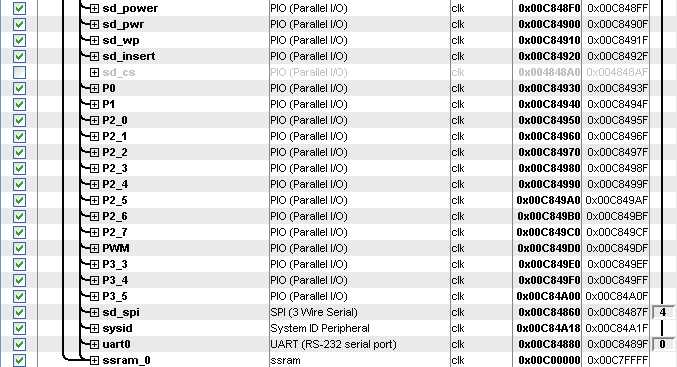

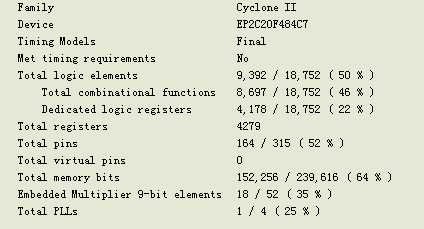

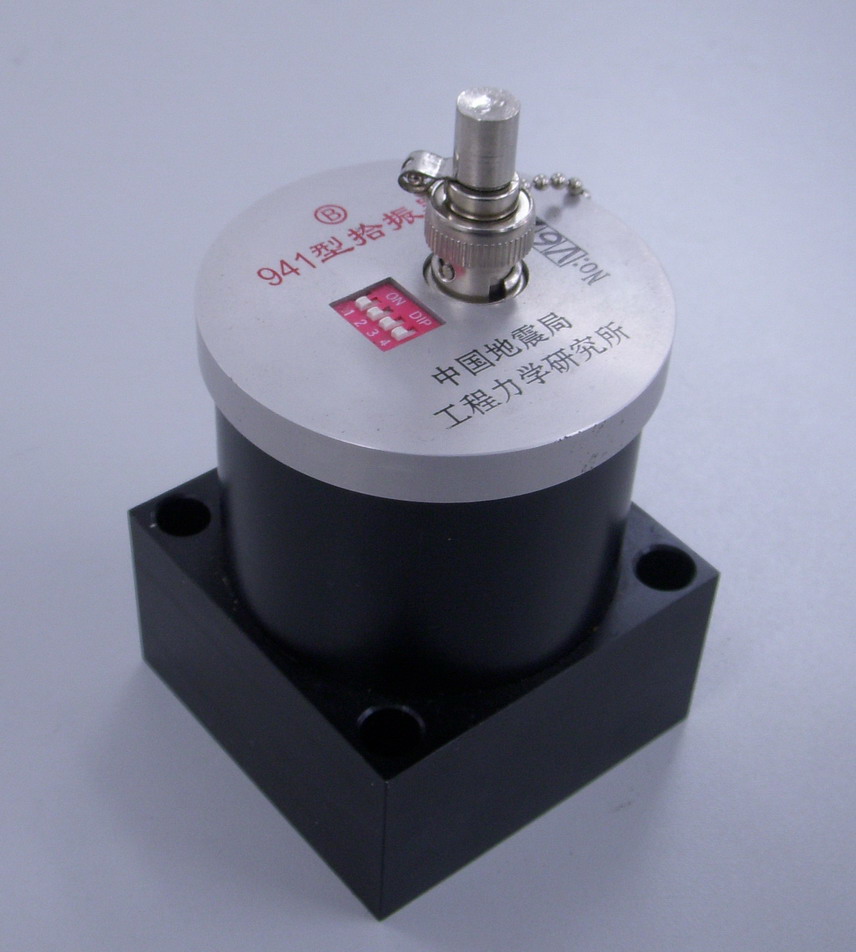

三性能参数3.1 Nios II系统性能参数Nios II系统主要负责控制各外围设备的协调工作、数据和程序的存储以及通信协议的实现,因此在Nios II处理内核的基础上,我们主要配置了各存储器接口、定时器、UART串口、SPI总线以及各种I/O口,并且为了提高数据的处理速度,我们还用了C2H。图3-1为系统工程编译之后各种FPGA资源的使用情况。图3-1 FPGA资源使用情况3.2 拾振器单元参数拾振器单元由941型超低频拾振器和放大器构成。941型拾振器是一种用于超低频或低频振动测量的仪器,如图3-2所示,它主要用于地面和结构物的脉动测量,一般结构物的工业振动测量,高柔结构物的超低频大幅度测量和微弱振动测量。图3-2 941型拾振器它采用了无源闭环伺服技术,以获得良好的超低频特性。拾振器设有加速度、小速度、中速度和大速度四档。用户可根据需要,选取拾振器上微型拨动开关选择开关相应的档位,可提供测点的加速度、速度或位移参量。其参数如表3-1所示。表3-1 941B型拾振器主要技术指标

4. 设计结构 (Preliminary Paper)

设计结构

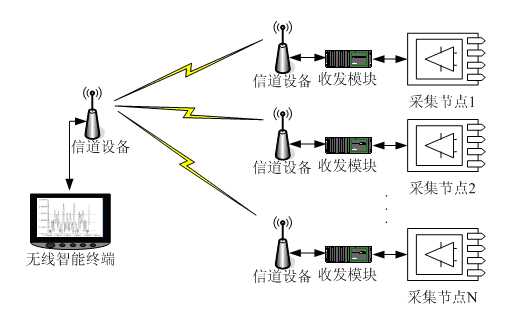

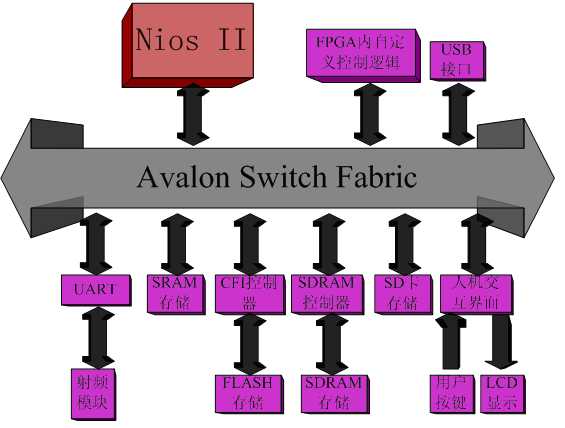

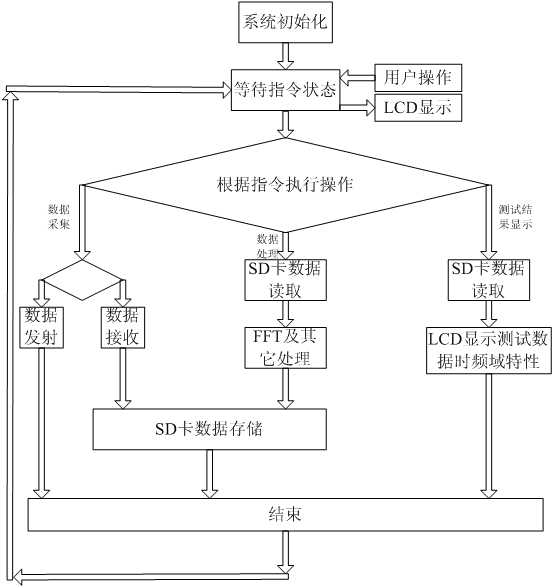

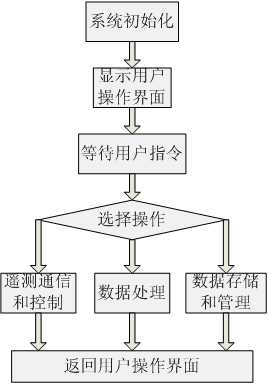

1.系统框图整个桥梁检测系统的系统框图如图1所示。无线智能终端将控制整个系统协调的工作,所有采集节点的工作都由无线智能终端统一协调。除此之外它还要存储和处理测试数据,并将测试结果显示。无线智能终端是整个系通的核心。本次设计使用DE1开发板和外围射频模块构成无线智能终端,Altera公司的DE1开发板上丰富的硬件资源和Nios II开发环境中丰富的软件资源将为智能终端的开发提供强大的支持。图1 无线智能终端系统框图2.无线智能终端硬件框图无线智能终端的硬件框图如图2所示。设计时我们充分利用了Altera公司的DE1开发板上的各种资源。DE1开发板采用的是Cyclone II系列的EP2C20 FPGA芯片,我们可以此为基础植入Nios II处理软核,并利用Avalon总线结构在此软核周围挂上设计时所需的外围器件。本次设计所挂的外围器件主要有以下几部分:1.SRAM、SDRAM、FLASH和SD卡等存储设备,以便存储程序和测试数据;2.异步串口UART,这主要用于Nios II处理软核与射频模块的连接,实现遥测;3.FPGA内部自定义逻辑,主要用于辅助Nios II处理软核工作。4.USB接口,用于程序的下载和在线调试;5.人机交互界面,为用户提供人性化的操作界面,方便用户对无线智能终端进行操作,并将经Nios II处理软核处理后的测试数据显示为用户。图2 无线智能终端硬件框图3.无线智能终端软件流图无线智能终端软件流程图如图3所示。无线智能终端是桥梁无线检测系统的核心,它通过无线的方式控制各数据采集节点的工作,并将采集到数据存储和处理,最后再将测试结果通过LCD显示。因此,无线智能终端软件部分的功能主要包括三部分:1.对数据采集节点的控制和通信协议的实现。2.对测量数据的存储和处理。3.提供人性化的人机操作界面,方便用户的操作和测量结果的显示。无线智能终端上电后自动进行初始化,设置相关参数;然后进入待命状态,根据用户的操作完成相应的功能,当无线智能终端执行完成相应任务后,重新进入待命状态以待下次用户操作;系统复位可使无线智能终端重新初始化。图3 无线智能终端软件流图

(Revision: 2 / 2008-06-13 16:11:11)

5. 设计方法 (Final Project Paper)

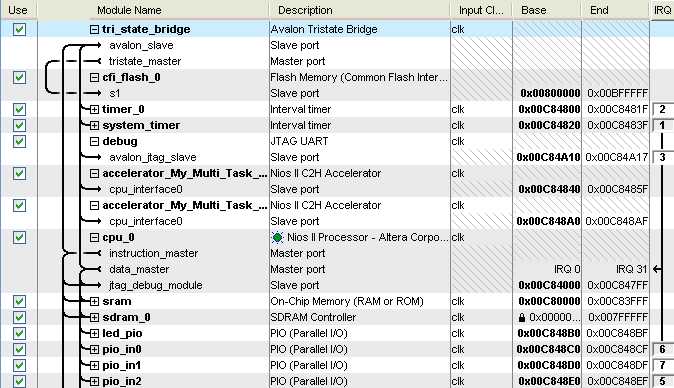

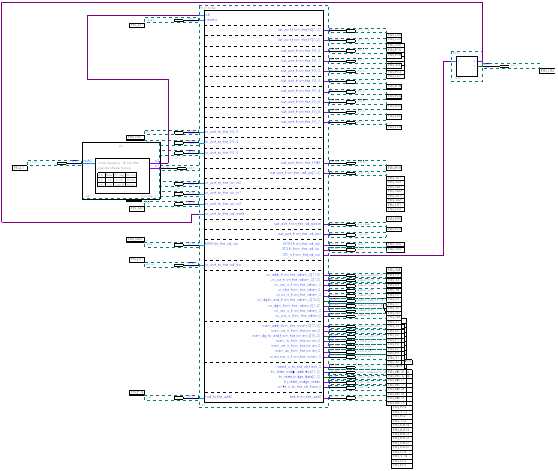

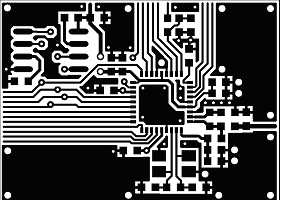

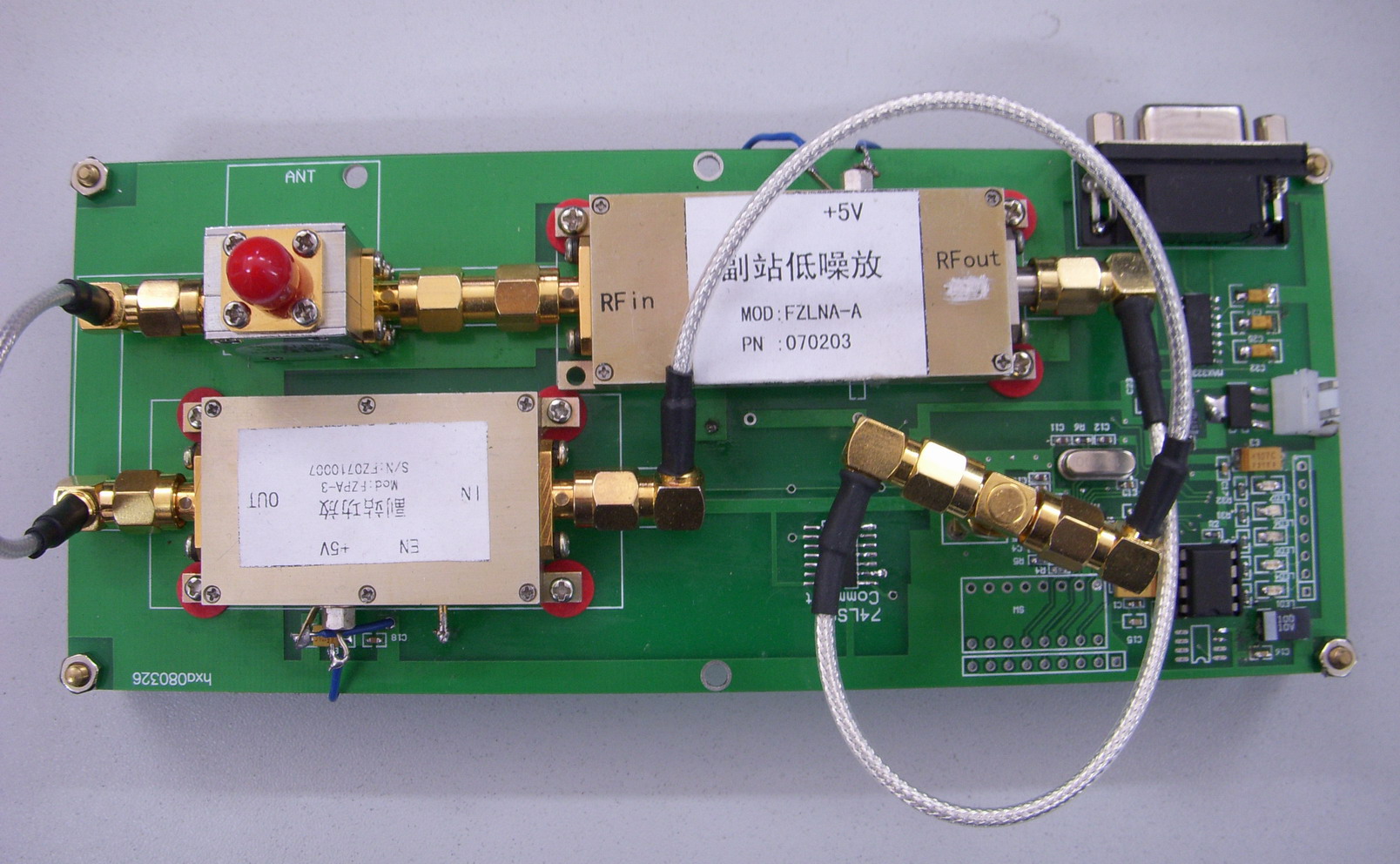

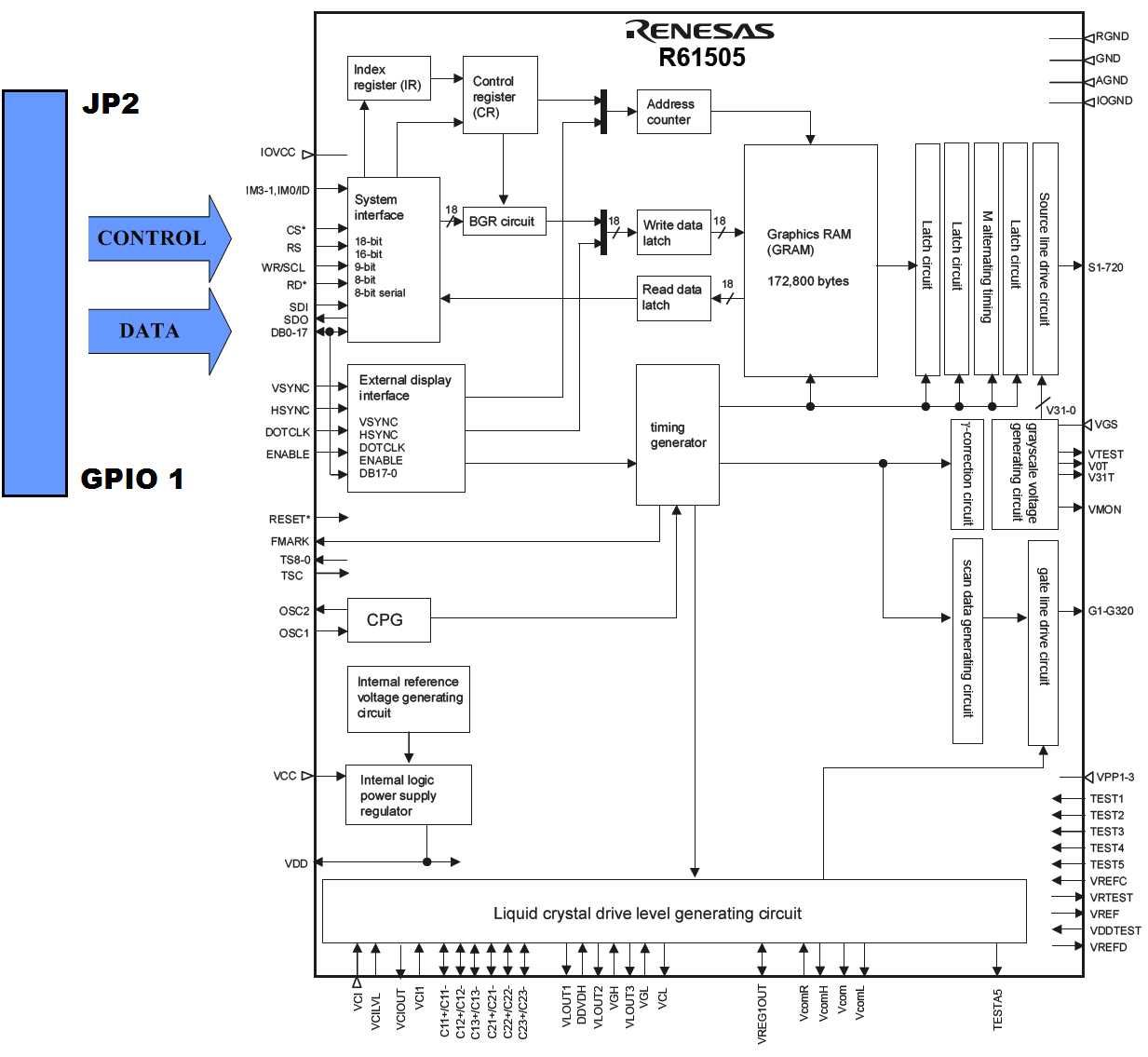

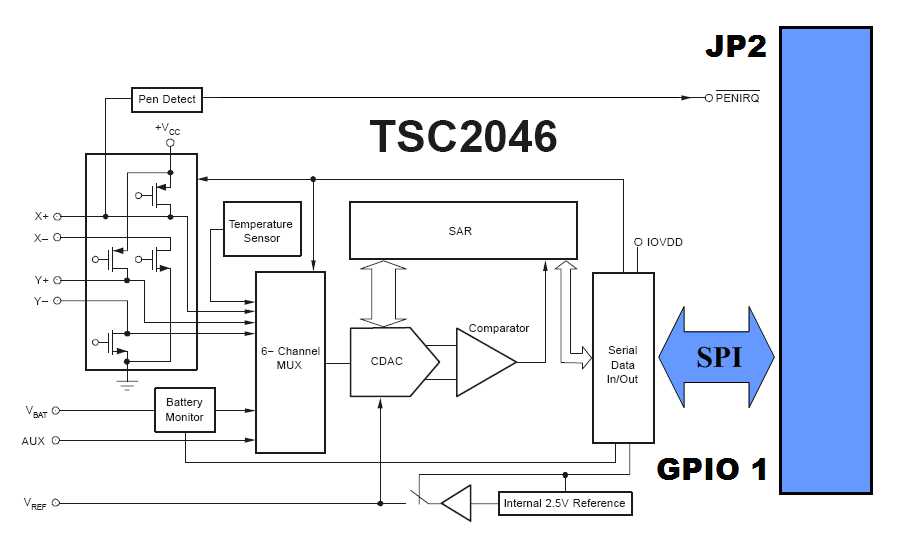

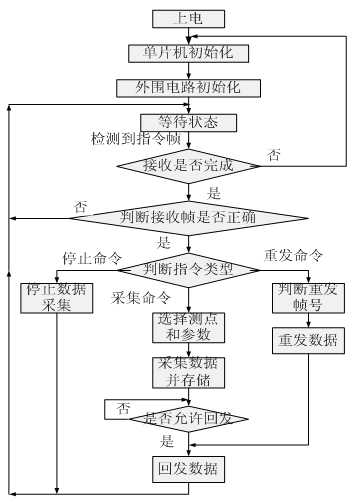

五设计方法5.1 系统硬件设计5.1.1智能终端硬件设计系统使用Nios II处理器作为系统内核,并在其外围配置了各种组件,以保证整个遥测系统的正常运行,图5-1为系统的SOPC Builder配置。图5-1 SOPC Builder配置其中包括FLASH、SRAM、SDRAM等存储器的接口组件,驱动SD卡的SPI总线,用于uC/OS II系统时钟和程序内部定时的定时器,与射频模块进行通信的UART串口,LCD显示屏和指示灯的I/O驱动口,以及C2H硬件加速组件等。图5-2为Quartus II 软件下系统模块示意图。图5-2 系统模块示意图5.1.2 射频模块硬件设计系统射频模块中采用的射频芯片是由Nordic公司推出的nRF24E1G,这是一颗集成高速2.4GHz无线收发内核的增强型51单片机,其射频速率可达1Mbps,并且内置CRC校验和点对多点通信控制,适合点对多点通信。图5-3为nRF24E1G芯片的PCB布线图。图5-3 nRF24E1G芯片的PCB布线图射频模块通过UART串口与Nios II内核实现通信,RS-232采用负逻辑规定逻辑电平,信号电平与通常的TTL电平也不兼容,RS-232-C将-5V~-15V规定为"1",+5V~+15V规定为"0",而单片机采用TTL电平及正逻辑,因此双方的通信先要经过电平转换。考虑到需要一定驱动能力,采用max232芯片进行转换,以保证正常的通信;在射频端采用时分的办法让发射和接收使用一根天线,使用环行器作为隔离,在发射链路上加有30dB功放,接收链路上加有30dB低噪放,这样可以使通行距离达到3至5公里。图5-4为射频模块实物图。图5-4 射频模块5.1.3 LCD显示模块硬件设计LCD显示模块采用Renesas公司生产的R61505芯片控制3.5寸26万色TFT液晶显示屏,屏的分辨率为320×240像素。R61505利用一颗单芯片非易失性存储器驱动QVGA分辨率的屏幕,它有大约172Kbytes的片上显示RAM,提供最高26万色60帧每秒的显示能力,实现高质量的显示效果。该芯片通过一个8/9/16/18位高速总线接口与微处理器连接,同时一个内置的高速脉冲RAM写功能可有效地进行数据传输。本设计中采用16位高速并行总线接口,故实际显示色彩数为65000色,完全可以满足显示要求。显示模块以Avalon总线从设备的方式连接到Avalon总线上,实现 Nios II内核对LCD控制器的直接访问。由于R61505有1300多个引脚无法在图中一一画出,故图5-5中仅以示意图的形式给出其与DE1开发板的接口,LCD显示模块共占用JP2中21个I/O口。图5-5 LCD显示接口示意图考虑到本系统实际使用地点是在桥梁测量现场,使用键盘或者鼠标等十分不方便,本设计采用触摸屏作为输入设备。触摸屏控制芯片为TSC2046,该芯片提供3线SPI接口,大大减少了IO口的占用。横纵方向分布的电阻网络复用同一模数转换器,量化精度为12位,采样速率最高达125kHz,参考电压为芯片内置2.5v基准源。性能比较理想而且功耗低外围电路简单,与R61505搭配能够实现良好的人机交互操作。其与DE1开发板连接示意图如图5-6:图5-6 LCD触控接口示意图5.1.4 系统数据采集节点硬件设计在系统中,数据采集节点主要被放置在桥面上,负责对桥面振动信息的采集。数据采集.节点以飞利浦公司的P89c669单片机作为控制内核,采用的模数转换芯片为BB公司的AD7807u。单片机根据从无线信道中接收到的指令进行相应的操作,负责采集桥面信息,并将采集数据回发给智能终端。每个采集节点下带有2个拾振传感器,用户可根据需要让它们分别单独工作或同时工作;另外,为了保证时时性和传输信道的高效性,采集节点的数据采集存储和发射可以同时进行,也即在数据采集过程中只要接收到数据回发命令,采集节点就可利用数据采集存储的间隔将已存储的数据通过无线信道回发给智能终端。图5-7为数据采集节点的实物图。图5-7 数据采集节点5.2 系统软件设计5.2.1 智能终端软件整体结构智能终端以Nios II处理器为内核,Nios II集成开发环境(IDE)是Nios II系列嵌入式处理器的基本软件开发工具。所有软件开发任务都可以Nios II IDE下完成,包括编辑、编译和调试程序。Nios II IDE提供了一个统一的开发平台,用于所有Nios II处理器系统,仅仅通过一台PC机、一片Altera的FPGA以及一根JTAG下载电缆,我们就能够往Nios II 处理器系统写入程序以及和Nios II处理器系统进行通讯。智能终端的应用程序采用C语言编写,整个程序主要分为四个部分,按其优先级从高到低的顺序依次为:系统通信与控制部分、系统数据处理部分、系统数据存储和管理部分、人机交互界面部分。该四部分程序在uC/OS II多任务实时操作系统控制下,分别作为四个不同优先级的分任务并行执行。图5-8为在实际操作中系统的总体程序流图。图5-8 智能终端总体程序流图其中,系统通信与控制部分主要负责系统遥测的实现,即给数据采集节点下达采集指令,并接收采集节点发来的遥测数据;系统数据处理部分主要负责测试数据的后期处理,包括数据的快速傅里叶变换以及均值和方差的计算;系统数据存储和管理部分主要负责将处理后的数据以文件的形式存入SD卡中,以被以后的调用;人机交互界面部分主要负责显示用户操作界面和提示用户的相关操作,通过触控屏采集用户操作指令,并显示遥测数据及其经过处理后的结果。下面将具体介绍各部分的设计内容。5.2.2 系统通信协议的设计及实现通信协议的帧格式再前面已经给出,每帧为18字节,在此具体分析各字节的含义和通信流程,为此将帧格式再次给出,如表5-1所示:表5-1 帧格式

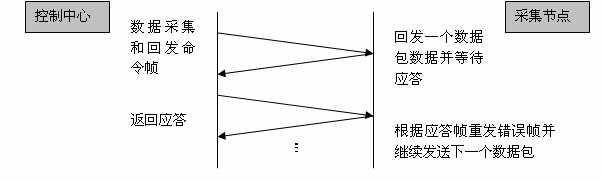

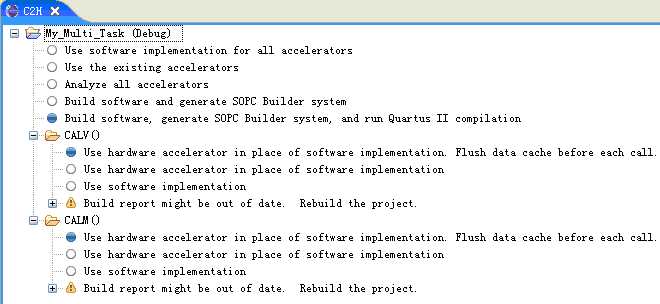

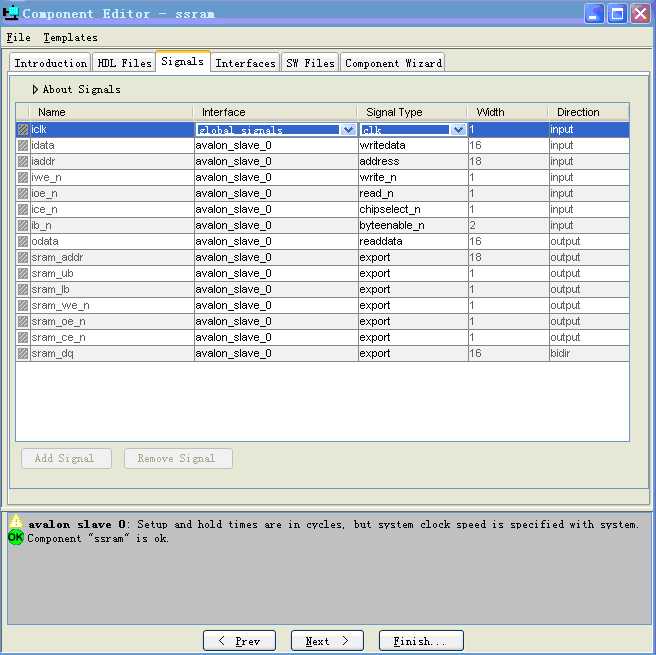

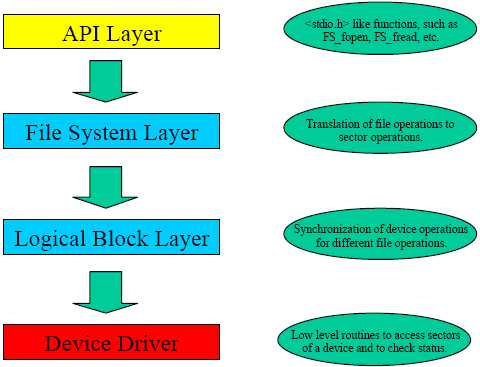

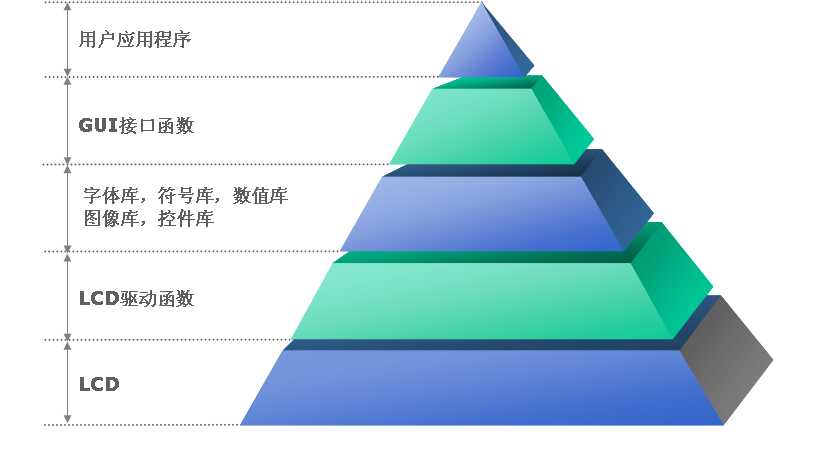

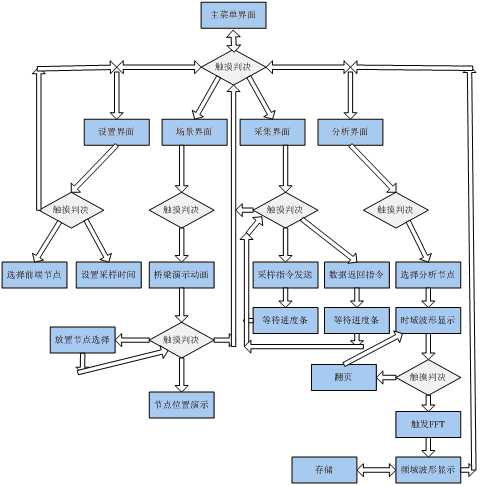

图5-10 通信流程图智能终端采用查询方式发送指令,对每条指令都发送三次,以提高可靠性;采用中断方式接收接收数据,将接收到的数据包进行CRC校验和奇偶校验,并和前一包数据进行比较,以防收到错误帧和重复帧;另外,智能终端内还专门设计了发送定时器,每条指令帧发出后就开启次定时器,当定时器的值超出预设值时,如果还没有收到采集节点回发的数据帧,智能终端则认为先前发出的指令没有到达采集节点,从而将清空发送定时器,并重新发送先前的指令。经过上述一系列的处理,智能终端和采集节点终于成功实现了通信。5.2.3 系统数据处理程序设计数据处理程序主要负责计算采集数据的均值、方差和FFT,这些计算本来是采用软体运行的,但发现随着采集数据量的增加,运算时间也越来越长,为了提高程序的执行效率,我们对均值和方差的计算采用了C2H硬件优化,这样大大提高了处理器的执行效率,C2H函数如图5-11所示。图5-11 C2H函数关于FFT的计算由于其中采用了大量的双精度数,因此不太适合用C2H来优化程序代码,另外由于采集数据量的多少随着采样时间的不同而变化,即FFT计算的长度是不断变化的,所以,这里也不太适合用使用FFT核来进行计算。因此,我们采用软体编程来完成FFT的计算,这样做虽然消耗了一些处理器的执行时间,但增强了灵活性,可以满足不同长度的FFT计算的要求,且提高了计算的精度。5.2.4 系统数据存储和管理设计本系统的程序存储在板上的FLASH中,而程序中用到的堆栈和数据存储于板上的SDRAM中,这些具体设置可在系统工程中的System Library界面设置。由于SOPC Builder中提供了CFI FLASH引导和SDRAM控制器,因此,FLASH和SDRAM的配置可以很方便的完成。系统工作时需要对采集节点传回的测试数据进行处理,因此需要一个数据缓存区暂时存储处理前后的数据,本系统利用板上的SRAM作为此缓存区。由于SOPC Builder中并没有关于SRAM的控制器,因此必须自己编写AVALON从端口接口程序,对于本系统使用的SRAM,我们采用VHDL语言编写了AVALON从端口接口程序,其AVALON从端口配置信息如图5-12所示。图5-12 SRAM的AVALON从端口配置当系统处理完测试数据后,就需要将所有的数据存储到SD卡中以便将来的使用和分析。为了将来可以通过计算机来分析存储的测试结果,我们必须将测试结果存储成计算机可读的文本形式,为此,我们选择了在Nios II软核上移植uC/FS文件系统,此文件系统与uC/OS II操作系统的兼容性比较好,并支持常用的FAT文件分区格式,应该可以满足我们的需要。在Nios II软核上移植文件系统是一个较麻烦的任务,主要是因为这方面的资料较少。uC/FS文件系统主要包括用户应用接口层、文件系统层、逻辑功能层和器件驱动层。各层的逻辑关系如图5-13所示。根据查到的资料和以往移植的经验,一般只要对文件系统配置文件和底层的器件驱动程序作相应的修改和补充就可完成文件系统的移植工作。为此,我们先在Nios II IDE下编写并调试成功了SD卡基于SPI控制模式的驱动程序,然后将其填充到文件系统的器件驱动层,并对文件系统的系统文件进行了相应的修改,最终,经过三个星期的努力,我们终于成功的移植了uC/FS文件系统。现在,我们已经可以将测试结果以记事本的形式存储于SD卡上,由于SD卡的传输速率为250kbps,当系统存储量最大时,系统的存储时间约为18.6秒。图5-13 文件系统层次图5.2.5 人机交互界面设计本设计最初的设想是通过对uC/GUI的移植,使用其提供的控件来构建自己的控制界面,但后期由于对其屏幕及控件显示效果的不满意,我们转向自己编写用户GUI界面及其控件。首先,我们通过对R61505控制器的研究,熟悉了它引脚的功能,寄存器的配置及读写的时序,然后我们配置DE1开发板,使用简单16位总线接口连接控制器,编写寄存器读写函数等常用函数完成底层驱动文件,成功地将屏点亮并将其正确地初始化。在此基础之上,我们成功完成了画点函数的功能,为后面的工作奠定了基础与信心。接下来我们对触摸屏控制器TSC2046进行了研究,编写了它的驱动函数。通过对画点函数进行扩展,我们逐步建立了一个包含有画线,作图,字符显示,按钮等基本功能的自己的函数库。使用这个函数库,我们可以实现带有自己风格的控件及界面,使之达到满意的显示效果。界面程序的软件体系结构如图5-14所示:图 5-14界面程序的软件体系结构GUI软件流程图如图5-15所示,在设置界面,用户进行节点的选择与采样时间的设置;在场景界面,用户可以选择节点放置位置完成桥梁示意图;在采集界面,用户先发送采样指令,使节点采集震动数据,待显示完成之后,用户发送数据返回指令,进度条走完之时所有节点的数据也就全部接受完毕;在分析界面,用户可以显示返回的数据即时域波形,数据的均值和方差,如有需要,可以对波形进行域变换,观察其频域波形,并可根据需要选择是否存储数据以进行后续分析。图 5-15 GUI软件流程图

(Draft / 2008-09-11 16:10:37)

6. 设计特点 (Preliminary Paper)

设计特点

1.顺应时势的功能设计。5-12大地震血的代价也使我们看到了公路,桥梁等基础设施在我们国民生产生活中发挥的不可替代的作用。桥梁的健康监测和防震等级检测系统就成为了我们关注的焦点。桥梁的设计施工人员在完成桥梁的建造后,可以利用此系统检测桥梁通车后的震动频率等重要参数,从而对桥梁的质量进行有效评估。2.传统的桥梁检测终端一般需要外接PC机,不仅成本高,并且PC机电池的电量会成为问题。我们利用Nios II处理器的平台实现一种智能桥梁无线检测系统的控制中心,完全取代了传统测试时PC机的功能,从而使系统具有体积小,便携性好,功耗低,适合技术人员长时间户外工作的特点。3.大范围长距离检测能力。我们通过设计符合802.11标准的无线通信模块,与传统设备采用有线设备相比,方便安装且扩大测量范围,解决了测试时布线复杂的问题。4.大量数据的处理能力。系统利用Nios II的强大处理能力,对多个数据采集节点采集到的大量数据进行存储和FFT运算,并通过显示器显示时域和频域特性,为技术人员提供特性参数。5.直观的图形界面与人机操作。UC/GUI、uC/OSII 两者在Nios II下集成与实现,使手持终端具备优良的人机交互性,用户可以在短时间内熟悉操作环境。遥测数据的时频域特性和其他测试分析结果以图形方式显示在LCD屏上,方便用户现场诊断,大大缩短了检测工作周期。6.即时地大量数据存储。桥梁长期的检测会积累大量的数据,利用Nios II软核处理器的优势,引入SD卡可以方便地将频率数据存储起来,供后续的技术人员分析。同时利用对应于SD卡的UCFS文件系统,极大方便了文件的操作。

(Revision: 2 / 2008-06-12 20:08:44)

7. 总结 (Final Project Paper)

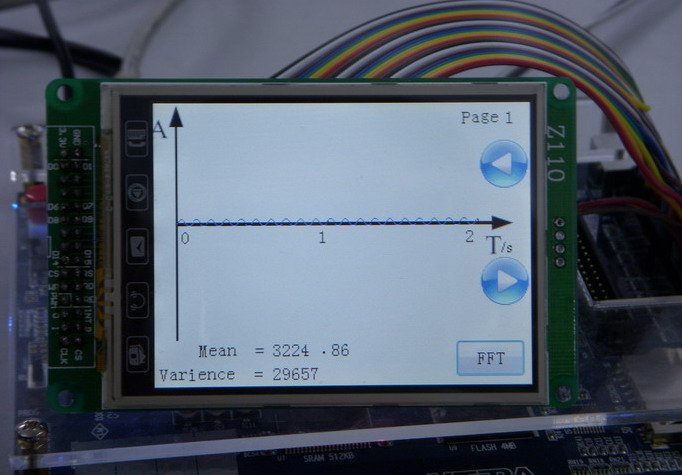

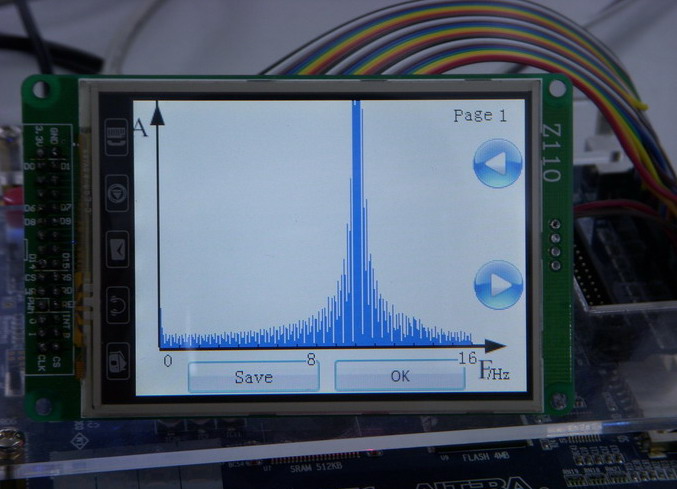

七结论首先,感谢Altera公司为我们提供了这样一个机会来实现自己的设计,我们将本次设计的相关结论总结如下:本次大赛中我们组的参赛题目是“桥梁无线智能终端”,经过我们大家的共同努力,预计实现的内容都已实现,基于Nios II软核处理器的桥梁无线智能终端的结构已基本完成。在联合调试中,桥梁无线智能终端已经能和数据采集节点协调工作,完成数据的采集和发送功能。同时利用标准激振源,我们可以证明数据的采集、传输及后期处理的正确性。当把拾振传感器放在标准激振器上,激振器在激振源的驱动下做频率为10Hz的正弦振动时,无线智能终端开始进行数据的采集和分析,图7-1为智能终端接收到的时域波形,图7-2为时域数据经过快速傅里叶变换后的频域波形。从图7-1中的时域波形可以看出,采集到的信号与激振源的振动信号完全符合,而图7-2中的频域波形为一个位于10Hz坐标处的脉冲,这正好是10Hz正弦信号的傅里叶变换波形,与实际情况完全相符。图7-1 时域波形图7-2 频域波形因此可以证明,桥梁无线智能终端能够正确的采集、传输和分析数据,能够满足实际工程测量的需要。并且由于它具有精度高、可靠性高、使用方便等优点,它必将成为未来桥梁无损检测技术的发展方向。Nios II软核系统的性能是可以根据用户的需要来进行裁减的,定制用户自己的系统,与固定的处理器相比,具有很强的优势。对于工程设计来说,SOPC设计理念带来的就是创新的设计思想,有利于激发我们的创新性。在参加本次大赛的过程中,我们熟悉了SOPC的设计思想及Nios II软核系统,积累了在Nios II上使用uC/OS II和uC/FS的使用经验,成功的将Nios II处理器强大的处理功能和无线射频技术相结合,促进了桥梁无损检测技术发展,而且我们还自己编写了用户GUI界面及其控制程序,最终的显示和控制效果优于采用uC/GUI时的效果。本次设计已经基本完成,但还有一些细节部分需要进一步完善,我们会尽快做出修改,使我们的设计更加成熟。虽然在比赛过程中我们遇到了许多的困难,但庆幸的是我们的团队坚持了下来,并且将问题一一解决,从而最终完成了设计。我想这种在逆境中克服困难和解决问题的经历必将成为我们人生中一笔宝贵的财富。最后,再次感谢Altera公司为我们提供了如此之好的锻炼机会,让我们能够将理论和实践联系在一起,成功完成了本次设计。我们还要衷心的感谢指导老师沙学军教授以及杨春玲教授,感谢你们的不断支持与鼓励。(Draft / 2008-09-11 16:17:33)

.jpg)

.jpg)